商铺名称:河南华恒环保科技有限公司

联系人:关海涛(先生)

联系手机:

固定电话:

企业邮箱:353491950@qq.com

联系地址:郑州市金水区南阳路69号南阳新村28号楼69号

邮编:451200

联系我时,请说是在电子快手网上看到的,谢谢!

商品详情

—考虑到目前的技术状态,由电池供电的电动船舶适用于短距离应用,高达95公里的渡轮。—各种解决办法正在讨论之中,迄今尚未有明确的赢家。一方面,有各种先进的液体和气体生物燃料选择,另一方面,有氢和氢衍生物,如甲醇、氨,以及电力转化成液体的设施。—一般来说,替代燃料在经济上尚不具备竞争力。然而,随着它们的采用和技术的提高,它们有望在中长期内变得具有竞争力。—任何侧重于通过减少使用液体矿物燃料来减少温室气体的行动都必须考虑到替代可再生能源选择的总生命周期排放量。

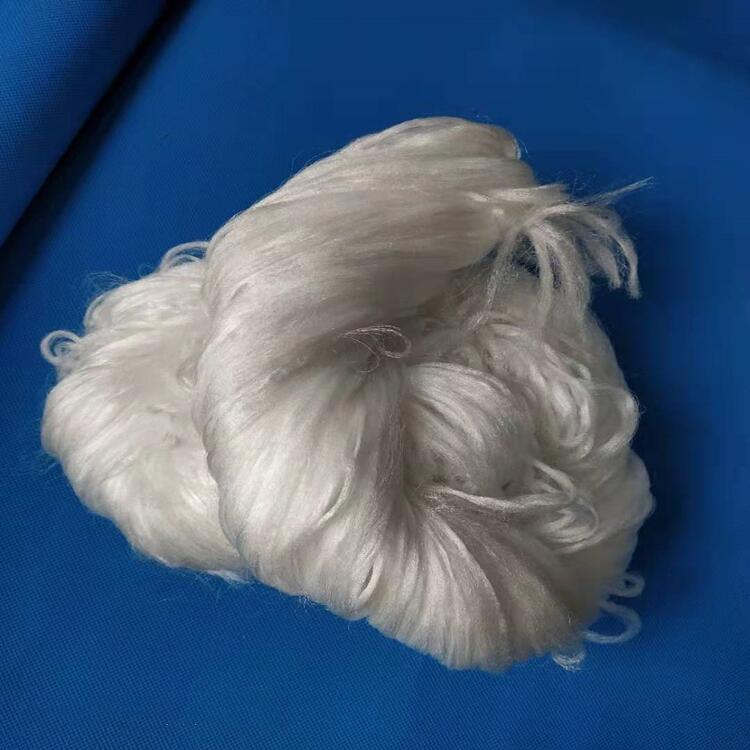

纤维束是植物纤维细胞间,存在具有黏结性的胞间层物质(由果酸、木素等构成),使纤维互相黏合而固结成束状。

性能用途特点:

纤维束(又名膨化丝)是一种新型的软填料纤维滤元,其滤料直径可达几十微米至几微米,解决了粒状滤料的过滤精度受滤料颗粒直径的问题,是石英砂的颗粒状滤料过滤器的更新换代产品,纤维束凭借过滤精度高,过滤速度快,截污面积大,占地面积小,t水造价低,自耗水量低,易反洗等特点。被广泛应用于电力、石油、化工、冶金、造纸、纺织、食品、饮料、自来水、游泳池等各种工业用水的处理。 纤维束是高分子材料--纤维长丝制作纤维束滤元,过滤性能超越传统的砂滤技术。

纤维束滤元应用于纤维过滤器中具有如下特点:

1.不掉毛 由于纤维束滤元是由纤维长丝绕制而成,不存在短纤维脱落问题。

2.处理效果好 纤维束滤料属于微米级滤料(而砂滤属于毫米级滤料),具有巨大的比表面积,单丝直径50微米纤维束滤层比表面积约80000m2/m3(而颗粒直径1毫米的砂滤料滤层约6000m2/m3),对水中悬浮颗粒的捕获机率大幅提高,为提高出水水质奠定了基础。

3.占地面积小 纤维束滤池的滤速可高达25米/时,是砂滤池的2~3倍,可大幅节约占地面积。

4.工程造价低 纤维束滤池的工程造价与传统的砂滤池相近。

5.清洗水耗低 纤维束滤池的清洗水耗一般1~3,是砂滤池的1/2。

6.滤料寿命长 纤维束滤料的使用寿命一般不低于10年。

7. 运行成本低 纤维束滤池运行成本(包括电耗、人工、折旧)<0.1元/t水。

8.易清洗 纤维束滤元不存在绑扎结点,清洗时又处于舒展放松状态比较容易清洗,而且由于纤维束滤元两端都悬挂在滤板上不会缠绕乱层,容许度气-水联合清洗,可保证清洗效果,防止滤层积泥。

9.滤层密度可调可控 通过调节滤料压缩程度可以改变过滤精度,通过控制滤料的压缩程度可以减缓滤层水头损失增长速度。

纤维束优点

(1) 具有足够的化学稳定性,滤水过程中无有害成分溶出;

(2)反希气水的摩擦,碰撞,剪切力不会发生破损和流失跑料;

(3)多年浸泡在水中耐久不腐。

运行与安装

1 气水冲洗系统

为充分利用原普通快滤池的过滤空间,保证一定的过滤,纤维束滤池气路系统不另设丰型配气管路,在池内原DN400mm的大阻力配水干管上开孔,直接与进池的DN150mm配气干管,使配气管路系统与配水管路系统合二之一,既能气水单洗,又能气水混洗。

2 参数

孔板选用厚度20mm钢板,开孔率10,孔径10mm。

根据滤池内配水干管与排水槽下缘空间,丙纶纤维束净长度取1.35m。

丙纶丝重量与滤池内纤维束滤料体积比为160kg/m 3 。

气水冲洗强度和冲洗历时,同改为均粒滤料的普通快滤池。

3 安装

钢板切割分块钻孔后,底层孔板紧贴池底配水干管上面,水平为一整块,水平误差小于±5mm。孔板与池底、池壁固定牢靠,以防冲洗时松动上浮。孔板与四周池壁缝隙,挤压木条后用水泥砂浆抹严。

上层孔板预留人孔。吊入池内成一整块后,吊起暂作固定,由人孔进入,按序悬挂束状纤维滤料,完毕封闭人孔。后在池上安装机械调节装置,用以调节上层孔板。

一方面吹氧冶炼期间烟气流量大、温度,此时烟气对余热锅炉的换热管束的热冲击和磨损冲刷,锅炉的结构形式要适应由于烟气的波动所带来的热应力的影响。另一方面出钢期间烟气温度低、流量,烟气流速降低,锅炉受热面积灰趋势越来越严重,影响了下一个炼钢周期锅炉传热效率,排烟温度就会逐渐上升,继而影响了后续除尘设备的运行。因此锅炉的选型和针对性的设计尤为重要。同时,由于电炉冶炼条件与初设计条件已发生很大变化,因此烟气量、含尘量及烟气温度与设计参数已大为不同,此方面需要对相关参数进行理论分析和测试验证分析。2主要技术方案内容根据电炉的工艺特点、现场空间场地的摆放、烟气系统阻力以及灰分等的综合考量,经过反复设计比较,终选择采用辐射水冷沉降除尘与对流换热相结合的技术方案,主要设备包括水冷沉降室、高温蒸发器、过热器、中低温蒸发器、省煤器、加热器及相关系统。烟气余热回收系统设置首先在现有的二燃室出口前方设计一组辐射水壁沉降段,后续经过9转角后在原有烟气管线下方设计一组对流换热段。在组受热面中采用辐射水冷壁组件可将通过二燃室出来的高温烟气的温度进行初步整合,同时降低烟气流速来完成烟气中大的粉尘颗粒的初步沉降,以减轻后续锅炉和除尘装置的负荷,同时将烟气中未充分燃烧的煤气在沉降室继续反应燃烧,以避免给后续设备或装置带来破坏影响,起到对高温烟气削峰的作用。

纤维束是植物纤维细胞间,存在具有黏结性的胞间层物质(由果酸、木素等构成),使纤维互相黏合而固结成束状。

性能用途特点:

纤维束(又名膨化丝)是一种新型的软填料纤维滤元,其滤料直径可达几十微米至几微米,解决了粒状滤料的过滤精度受滤料颗粒直径的问题,是石英砂的颗粒状滤料过滤器的更新换代产品,纤维束凭借过滤精度高,过滤速度快,截污面积大,占地面积小,t水造价低,自耗水量低,易反洗等特点。被广泛应用于电力、石油、化工、冶金、造纸、纺织、食品、饮料、自来水、游泳池等各种工业用水的处理。 纤维束是高分子材料--纤维长丝制作纤维束滤元,过滤性能超越传统的砂滤技术。

纤维束滤元应用于纤维过滤器中具有如下特点:

1.不掉毛 由于纤维束滤元是由纤维长丝绕制而成,不存在短纤维脱落问题。

2.处理效果好 纤维束滤料属于微米级滤料(而砂滤属于毫米级滤料),具有巨大的比表面积,单丝直径50微米纤维束滤层比表面积约80000m2/m3(而颗粒直径1毫米的砂滤料滤层约6000m2/m3),对水中悬浮颗粒的捕获机率大幅提高,为提高出水水质奠定了基础。

3.占地面积小 纤维束滤池的滤速可高达25米/时,是砂滤池的2~3倍,可大幅节约占地面积。

4.工程造价低 纤维束滤池的工程造价与传统的砂滤池相近。

5.清洗水耗低 纤维束滤池的清洗水耗一般1~3,是砂滤池的1/2。

6.滤料寿命长 纤维束滤料的使用寿命一般不低于10年。

7. 运行成本低 纤维束滤池运行成本(包括电耗、人工、折旧)<0.1元/t水。

8.易清洗 纤维束滤元不存在绑扎结点,清洗时又处于舒展放松状态比较容易清洗,而且由于纤维束滤元两端都悬挂在滤板上不会缠绕乱层,容许度气-水联合清洗,可保证清洗效果,防止滤层积泥。

9.滤层密度可调可控 通过调节滤料压缩程度可以改变过滤精度,通过控制滤料的压缩程度可以减缓滤层水头损失增长速度。

纤维束优点

(1) 具有足够的化学稳定性,滤水过程中无有害成分溶出;

(2)反希气水的摩擦,碰撞,剪切力不会发生破损和流失跑料;

(3)多年浸泡在水中耐久不腐。

运行与安装

1 气水冲洗系统

为充分利用原普通快滤池的过滤空间,保证一定的过滤,纤维束滤池气路系统不另设丰型配气管路,在池内原DN400mm的大阻力配水干管上开孔,直接与进池的DN150mm配气干管,使配气管路系统与配水管路系统合二之一,既能气水单洗,又能气水混洗。

2 参数

孔板选用厚度20mm钢板,开孔率10,孔径10mm。

根据滤池内配水干管与排水槽下缘空间,丙纶纤维束净长度取1.35m。

丙纶丝重量与滤池内纤维束滤料体积比为160kg/m 3 。

气水冲洗强度和冲洗历时,同改为均粒滤料的普通快滤池。

3 安装

钢板切割分块钻孔后,底层孔板紧贴池底配水干管上面,水平为一整块,水平误差小于±5mm。孔板与池底、池壁固定牢靠,以防冲洗时松动上浮。孔板与四周池壁缝隙,挤压木条后用水泥砂浆抹严。

上层孔板预留人孔。吊入池内成一整块后,吊起暂作固定,由人孔进入,按序悬挂束状纤维滤料,完毕封闭人孔。后在池上安装机械调节装置,用以调节上层孔板。

一方面吹氧冶炼期间烟气流量大、温度,此时烟气对余热锅炉的换热管束的热冲击和磨损冲刷,锅炉的结构形式要适应由于烟气的波动所带来的热应力的影响。另一方面出钢期间烟气温度低、流量,烟气流速降低,锅炉受热面积灰趋势越来越严重,影响了下一个炼钢周期锅炉传热效率,排烟温度就会逐渐上升,继而影响了后续除尘设备的运行。因此锅炉的选型和针对性的设计尤为重要。同时,由于电炉冶炼条件与初设计条件已发生很大变化,因此烟气量、含尘量及烟气温度与设计参数已大为不同,此方面需要对相关参数进行理论分析和测试验证分析。2主要技术方案内容根据电炉的工艺特点、现场空间场地的摆放、烟气系统阻力以及灰分等的综合考量,经过反复设计比较,终选择采用辐射水冷沉降除尘与对流换热相结合的技术方案,主要设备包括水冷沉降室、高温蒸发器、过热器、中低温蒸发器、省煤器、加热器及相关系统。烟气余热回收系统设置首先在现有的二燃室出口前方设计一组辐射水壁沉降段,后续经过9转角后在原有烟气管线下方设计一组对流换热段。在组受热面中采用辐射水冷壁组件可将通过二燃室出来的高温烟气的温度进行初步整合,同时降低烟气流速来完成烟气中大的粉尘颗粒的初步沉降,以减轻后续锅炉和除尘装置的负荷,同时将烟气中未充分燃烧的煤气在沉降室继续反应燃烧,以避免给后续设备或装置带来破坏影响,起到对高温烟气削峰的作用。

在线询盘/留言