商铺名称:无锡东方博宜培训中心

联系人:殷智超()

联系手机:

固定电话:

企业邮箱:911256276@qq.com

联系地址:

邮编:214000

联系我时,请说是在电子快手网上看到的,谢谢!

商品详情

1. 加工分析

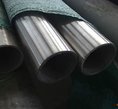

转鼓结构零件主体为柱锥结合的圆筒,大端直径576mm,小端直径332mm,总长1 020mm,圆锥段锥角16°,材料为2205双相不锈钢。其加工难点在于转鼓锥形内孔上均布的24条槽宽×槽深为5mm×0.5mm、长约930mm的轴向长槽。

一般零件内孔上的轴向槽,如键槽,通常采用刨床或插床加工,但由于转鼓外形尺寸较大,内孔上的槽又较长,且转鼓整体为锥形,超出了常规刨床和插床的加工能力范围。如果在龙门刨床上加工,需要特制一把伸出长度近1m的刨刀,其加工刚性必定很差。因此根据公司现有设备条件,经过深入分析与讨论,提出了利用普通镗床加工转鼓内壁轴向长槽的解决方案。

2. 工艺方案

转鼓内壁轴向长槽的总体加工方案:首先将转鼓水平固定在镗床工作台上,调整工作台逆时针回转半个转鼓锥角的角度,使转鼓中心高度上的锥形母线与镗床的Z轴方向平行;然后将镗杆穿过镗床尾座与转鼓内孔安装,联接在主轴上,并调整主轴和尾座的高度,使镗杆保持水平,其中心与转鼓中心等高;利用镗床主轴的轴向运动带动镗杆以及安装在镗杆上的刨刀沿着转鼓内壁做刨削运动, 通过镗床工作台的X方向移动,完成刨削的进给运动;每刨好一条槽后,使转鼓绕零件轴心回转一个分度角,再以同样的方法进行下一条槽的刨削,直到完成转鼓内壁上所有长槽的加工。

(1)加工设备。公司现有一台TX6111C/2型卧式镗床,主要技术参数:主轴直径110mm,工作台尺寸1 100mm×1 200mm,最大承重4 0 0 0 k g , X 轴行程1 300mm,Y轴行程1 100mm,Z 轴行程1 400mm,W轴行程600mm,Z轴与W轴的快速进给速度为1.7m/min。零件上待加工槽的长度为930mm,显然W轴(即主轴)行程不够长,因此需要采用主轴移动与工作台Z向移动接替完成两段刨削,这样镗床的各项参数就能满足加工的需求。

(2)工件装夹。由于零件为锥形圆筒,要使其轴心线呈水平放置则需垫高小端,另外在加工过程中零件还要做回转运动,因此采用两只带内圆弧的支撑座,分别与零件的大端外圆和小端外圆相配合。

大端支撑座沿中心水平对开,方便零件吊装的同时可通过螺栓将工件压紧固定。利用零件小端面上的螺孔预先安装一只分度法兰,其外圆上均布24个定位孔,将零件装入小端支撑座后,可通过小端支撑座上的弹簧销钉插入分度法兰上的定位孔进行零件回转时的分度定位。

3)加工刀具。在镗床上加工零件内孔长槽,首先要准备一支足够长的镗杆用于安装刨刀,其长度应相当于镗床尾座套筒外侧至收缩后的主轴端面之间的距离,本次加工中所使用的镗杆规格为f 80mm×2 200mm。零件材料为2205双相不锈钢,其硬度比常见的奥氏体不锈钢高,具有较高的强度、韧性和良好的耐腐蚀性及耐磨性,切削过程中刀具磨损快,切削负荷较重。根据上述特点,选用刀片材料为YG8N硬质合金的刨槽刀。YG8N硬质合金有良好的热硬性和韧性,不易崩刃,因此刀片可以采用较大的前角、刃磨出较为锋利的刃口,使切削过程中切屑易变形,切削轻快,切屑不容易粘刀,更适用于不锈钢的切削。刀头居中,其宽度为5mm,前角γ o=20°,后角α o=8°,主副偏角κ r=3°,两侧副后角αo'=4°,刃磨时保证前后刀面具有较好的表面粗糙度,并磨出圆弧卷屑槽,降低切屑流出的阻力。

3. 加工实施及要点

转鼓结构零件主体为柱锥结合的圆筒,大端直径576mm,小端直径332mm,总长1 020mm,圆锥段锥角16°,材料为2205双相不锈钢。其加工难点在于转鼓锥形内孔上均布的24条槽宽×槽深为5mm×0.5mm、长约930mm的轴向长槽。

一般零件内孔上的轴向槽,如键槽,通常采用刨床或插床加工,但由于转鼓外形尺寸较大,内孔上的槽又较长,且转鼓整体为锥形,超出了常规刨床和插床的加工能力范围。如果在龙门刨床上加工,需要特制一把伸出长度近1m的刨刀,其加工刚性必定很差。因此根据公司现有设备条件,经过深入分析与讨论,提出了利用普通镗床加工转鼓内壁轴向长槽的解决方案。

2. 工艺方案

转鼓内壁轴向长槽的总体加工方案:首先将转鼓水平固定在镗床工作台上,调整工作台逆时针回转半个转鼓锥角的角度,使转鼓中心高度上的锥形母线与镗床的Z轴方向平行;然后将镗杆穿过镗床尾座与转鼓内孔安装,联接在主轴上,并调整主轴和尾座的高度,使镗杆保持水平,其中心与转鼓中心等高;利用镗床主轴的轴向运动带动镗杆以及安装在镗杆上的刨刀沿着转鼓内壁做刨削运动, 通过镗床工作台的X方向移动,完成刨削的进给运动;每刨好一条槽后,使转鼓绕零件轴心回转一个分度角,再以同样的方法进行下一条槽的刨削,直到完成转鼓内壁上所有长槽的加工。

(1)加工设备。公司现有一台TX6111C/2型卧式镗床,主要技术参数:主轴直径110mm,工作台尺寸1 100mm×1 200mm,最大承重4 0 0 0 k g , X 轴行程1 300mm,Y轴行程1 100mm,Z 轴行程1 400mm,W轴行程600mm,Z轴与W轴的快速进给速度为1.7m/min。零件上待加工槽的长度为930mm,显然W轴(即主轴)行程不够长,因此需要采用主轴移动与工作台Z向移动接替完成两段刨削,这样镗床的各项参数就能满足加工的需求。

(2)工件装夹。由于零件为锥形圆筒,要使其轴心线呈水平放置则需垫高小端,另外在加工过程中零件还要做回转运动,因此采用两只带内圆弧的支撑座,分别与零件的大端外圆和小端外圆相配合。

大端支撑座沿中心水平对开,方便零件吊装的同时可通过螺栓将工件压紧固定。利用零件小端面上的螺孔预先安装一只分度法兰,其外圆上均布24个定位孔,将零件装入小端支撑座后,可通过小端支撑座上的弹簧销钉插入分度法兰上的定位孔进行零件回转时的分度定位。

3)加工刀具。在镗床上加工零件内孔长槽,首先要准备一支足够长的镗杆用于安装刨刀,其长度应相当于镗床尾座套筒外侧至收缩后的主轴端面之间的距离,本次加工中所使用的镗杆规格为f 80mm×2 200mm。零件材料为2205双相不锈钢,其硬度比常见的奥氏体不锈钢高,具有较高的强度、韧性和良好的耐腐蚀性及耐磨性,切削过程中刀具磨损快,切削负荷较重。根据上述特点,选用刀片材料为YG8N硬质合金的刨槽刀。YG8N硬质合金有良好的热硬性和韧性,不易崩刃,因此刀片可以采用较大的前角、刃磨出较为锋利的刃口,使切削过程中切屑易变形,切削轻快,切屑不容易粘刀,更适用于不锈钢的切削。刀头居中,其宽度为5mm,前角γ o=20°,后角α o=8°,主副偏角κ r=3°,两侧副后角αo'=4°,刃磨时保证前后刀面具有较好的表面粗糙度,并磨出圆弧卷屑槽,降低切屑流出的阻力。

3. 加工实施及要点

先将转鼓零件装入两个支撑座,大端朝主轴放置于镗床工作台上,调整支撑座与工作台的四边基本分匀对齐,然后进行找正定位。以零件大端外圆为基准,分别调整主轴高度和工作台X向位置,使主轴中心与零件大端圆心基本重合;然后在平旋盘上固定百分表座,将百分表触头垂直顶在零件大端面上,回转平旋盘观察百分表变化,调整零件小端支撑座位置,使零件轴心线与主轴中心平行后, 固定两个支撑座;再次精确调整主轴高度与零件中心等高,用钢直尺测量并调整尾座套筒高度使其中心与主轴中心基本等高;装上镗杆后再精确调整尾座套筒高度,使镗杆中心与零件轴心线平行;在镗杆上装入刨槽刀,转动镗杆使刀片主切削刃与工作台垂直,然后逆时针回转工作台8°,驱动镗杆试切、对刀并微调工作台角度,使零件刨槽位置的母线与镗杆中心平行,锁定工作台回转。

www.wxkejia0510.com 集成墙面

在线询盘/留言