商铺名称:无锡东方博宜培训中心

联系人:殷智超()

联系手机:

固定电话:

企业邮箱:911256276@qq.com

联系地址:

邮编:214000

联系我时,请说是在电子快手网上看到的,谢谢!

商品详情

1、大口径不锈钢焊管制造工艺、工件情况及焊接质量要求

国内不锈钢焊管生产主要采用连续成型机组和UOE方法生产,本文介绍的大口径不锈钢焊管由于口径比较大,不易采用连续焊管线方式进行制造,采用工艺流程进行制造。

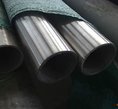

根据市场及运输等要求该口径焊管制造长度一般为6000mm,但也有12000mm,材质为奥氏体不锈钢/铁素体/双相不锈钢如304(1), 316(1),321,2205等,一般应用用工业。材料厚度在3~14mm,直径一般在Φ133~Φ1220mm,焊缝质量要求外观成型美观,X射线探伤二级合格,有些行业要求内表面成形平整光滑。

2、焊接工艺

根据工件材质和壁厚情况,以及焊缝质量要求,采用高能束等离子焊接工艺为主来解决该类焊管焊接是比较合理和先进的。由于壁厚在3mm以上,利用等离子能量集中,穿透能力强(不锈钢3~8mm可不开坡口,一次焊透)的优点, 提高焊管效率和质量;如果壁厚在8mm以上可以采用工件开坡口留钝边的方式,应用等离子打底,等离子盖面/TIG盖面/埋弧焊盖面(根据壁厚和焊接工艺进行选择);目前根据客户产量需求应用较多的是以下工艺。

单枪等离子(PAW),主要应用于壁厚在6mm以下;

等离子/氩弧焊切换(P/T),主要应用于壁厚在8mm以下,需要适当填焊丝的情况;

等离子/氩弧焊/埋弧焊(P/T/SAW),主要应用于10~14mm为主的管径,采用等离子打底,SAM盖面提高生产效率。

针对不锈钢焊管,等离子和TIG保护气建议使用氩氢混和气体,氢气含量在5%,加入氢气一方面提高电弧能量,另一方面更重要的是提高保护效果,因为氢气是还原性气体,不锈钢中含Cr量比较多,在带有还原性的气体保护下,可以避免氧化现象,增加熔池的流动性,从而得到更加好的保护效果及焊缝成形,尤其是等离子温度高,氧化倾向大,如果后面有TIG盖面, 等离子焊缝氧化严重,会使得TIG焊缝无法成形。

对于厚度大于8mm的工件,建议开如图3的坡口。

3自动化焊接装备配置

结合客户的工件状况和华恒公司在该行业应用的经验,有单一解决方案和综合解决方案,具体介绍如下:

3.1大型焊接拼板装备

由于目前单张不锈钢宽度最大在2200mm, 所以直径在Ф700mm以下可以选择单张板下料卷制而成,对于直径大于该范围的需两张板拼接后进行卷制,如果采用简易方式或在平台上焊接,一方面无法实现单面焊双面成型效果,另一方面焊接变形非常大,焊接完成在卷制前还需打磨和整形,工作量比较大而且效果不佳。

为了保证拼接质量,建议采用专门的焊接装备来完成,即采用大型琴键式拼接装备来完成(见图4),一方面该装置有进出料平台,对中机构, 可以实现两张板轻松组对,在琴键压指下进行压紧,无需点焊;另一方面该拼板设备可以很好的导热,与板材接触的地方全部采用导热性能好的紫铜或铜合金,下面的紫铜衬垫还通水冷却,提高冷却能力,再加上采用高能束等离子工艺,板材拼接后变形量会小,而且可以实现稳定的单面焊双面成型效果,对于解决两张板拼接是非常理想的焊接装备。

边梁纵环缝焊管装备主要由边梁行走机构,管件芯轴支架和内保护机构以及配套的焊接电源及焊枪系统等组成,能很好的解决大口径焊管工件尺寸不是很大,但焊缝长的问题,具有占地面积小,工件吊装方便等特点。见图5,目前该方式普遍应用于该行业。

边梁横梁经精加工而成,横梁上安装有小车和直线导轨,小车载着焊枪系统做直线运动进行纵缝焊接,焊枪不动,滚轮架带动工件旋转进行环缝焊接;与之配套的管件芯轴支架,可以升降适应不同直径管径支撑,同时芯轴支架内有槽和轨道,安装有内保护小车通保护气体。在焊接时焊枪和内保护装置同步行走,实现稳定的单面焊接双面成形工艺。

3.3 焊管内焊纵缝装

在某些场合下,需要对管子焊接内焊缝进行重熔工艺,以获得更加平滑的焊缝;或者通过加丝填充来修补如咬边等缺陷,以获得符合优质焊管的焊缝。还有对一些厚度大的管子,可以先内部封底焊,再在正面进行填充盖面。在这些情况下,就需要焊管内焊装备。

国内不锈钢焊管生产主要采用连续成型机组和UOE方法生产,本文介绍的大口径不锈钢焊管由于口径比较大,不易采用连续焊管线方式进行制造,采用工艺流程进行制造。

根据市场及运输等要求该口径焊管制造长度一般为6000mm,但也有12000mm,材质为奥氏体不锈钢/铁素体/双相不锈钢如304(1), 316(1),321,2205等,一般应用用工业。材料厚度在3~14mm,直径一般在Φ133~Φ1220mm,焊缝质量要求外观成型美观,X射线探伤二级合格,有些行业要求内表面成形平整光滑。

2、焊接工艺

根据工件材质和壁厚情况,以及焊缝质量要求,采用高能束等离子焊接工艺为主来解决该类焊管焊接是比较合理和先进的。由于壁厚在3mm以上,利用等离子能量集中,穿透能力强(不锈钢3~8mm可不开坡口,一次焊透)的优点, 提高焊管效率和质量;如果壁厚在8mm以上可以采用工件开坡口留钝边的方式,应用等离子打底,等离子盖面/TIG盖面/埋弧焊盖面(根据壁厚和焊接工艺进行选择);目前根据客户产量需求应用较多的是以下工艺。

单枪等离子(PAW),主要应用于壁厚在6mm以下;

等离子/氩弧焊切换(P/T),主要应用于壁厚在8mm以下,需要适当填焊丝的情况;

等离子/氩弧焊/埋弧焊(P/T/SAW),主要应用于10~14mm为主的管径,采用等离子打底,SAM盖面提高生产效率。

针对不锈钢焊管,等离子和TIG保护气建议使用氩氢混和气体,氢气含量在5%,加入氢气一方面提高电弧能量,另一方面更重要的是提高保护效果,因为氢气是还原性气体,不锈钢中含Cr量比较多,在带有还原性的气体保护下,可以避免氧化现象,增加熔池的流动性,从而得到更加好的保护效果及焊缝成形,尤其是等离子温度高,氧化倾向大,如果后面有TIG盖面, 等离子焊缝氧化严重,会使得TIG焊缝无法成形。

对于厚度大于8mm的工件,建议开如图3的坡口。

3自动化焊接装备配置

结合客户的工件状况和华恒公司在该行业应用的经验,有单一解决方案和综合解决方案,具体介绍如下:

3.1大型焊接拼板装备

由于目前单张不锈钢宽度最大在2200mm, 所以直径在Ф700mm以下可以选择单张板下料卷制而成,对于直径大于该范围的需两张板拼接后进行卷制,如果采用简易方式或在平台上焊接,一方面无法实现单面焊双面成型效果,另一方面焊接变形非常大,焊接完成在卷制前还需打磨和整形,工作量比较大而且效果不佳。

为了保证拼接质量,建议采用专门的焊接装备来完成,即采用大型琴键式拼接装备来完成(见图4),一方面该装置有进出料平台,对中机构, 可以实现两张板轻松组对,在琴键压指下进行压紧,无需点焊;另一方面该拼板设备可以很好的导热,与板材接触的地方全部采用导热性能好的紫铜或铜合金,下面的紫铜衬垫还通水冷却,提高冷却能力,再加上采用高能束等离子工艺,板材拼接后变形量会小,而且可以实现稳定的单面焊双面成型效果,对于解决两张板拼接是非常理想的焊接装备。

边梁纵环缝焊管装备主要由边梁行走机构,管件芯轴支架和内保护机构以及配套的焊接电源及焊枪系统等组成,能很好的解决大口径焊管工件尺寸不是很大,但焊缝长的问题,具有占地面积小,工件吊装方便等特点。见图5,目前该方式普遍应用于该行业。

边梁横梁经精加工而成,横梁上安装有小车和直线导轨,小车载着焊枪系统做直线运动进行纵缝焊接,焊枪不动,滚轮架带动工件旋转进行环缝焊接;与之配套的管件芯轴支架,可以升降适应不同直径管径支撑,同时芯轴支架内有槽和轨道,安装有内保护小车通保护气体。在焊接时焊枪和内保护装置同步行走,实现稳定的单面焊接双面成形工艺。

3.3 焊管内焊纵缝装

在某些场合下,需要对管子焊接内焊缝进行重熔工艺,以获得更加平滑的焊缝;或者通过加丝填充来修补如咬边等缺陷,以获得符合优质焊管的焊缝。还有对一些厚度大的管子,可以先内部封底焊,再在正面进行填充盖面。在这些情况下,就需要焊管内焊装备。

焊管内焊装备由管件支撑机构,内焊行走机构和微型焊枪和机制性机构、监视系统等组成。目前有两种内焊方式,一种刚性横梁,在溜板里直线运动带动焊枪移动,但是横梁需要一定的刚性,由于焊管比较长,所以管径受到一定的限制;另外一种方式采用柔性的钢丝绳在拉紧状态下做刚性行走轨道,小车在刚性机构驱动下沿钢丝绳轨道行走进行焊接,这种方式可以适应更小直径焊管内焊。

www.ylhrq.com 钎焊板式换热器

www.wuxiyunuo.com 闭式冷却塔

www.wxshjx.com.cn 尿素粉碎机

在线询盘/留言